factores seguridad

(también conocido como factor de seguridad) es el cociente entre el valor calculado de la capacidad máxima de un sistema y el valor del requerimiento esperado

real a que se verá sometido. Por este motivo es un número mayor que uno, que indica la capacidad en exceso que tiene el sistema por sobre sus requerimientos.

En este sentido, en

ingeniería,

arquitectura y otras

ciencias aplicadas, es común, y en algunos casos imprescindible, que los cálculos de dimensionado de elementos o componentes de maquinaria, estructuras constructivas, instalaciones o dispositivos en general, incluyan un coeficiente de seguridad que garantice que bajo desviaciones aleatorias de los requerimientos previstos, exista un margen extra de prestaciones por encima de las mínimas estrictamente necesarias.

Los coeficientes de seguridad se aplican en todos los campos de la ingeniería, tanto

eléctrica, como

mecánica o

civil, etc.

Diseño mecánico

En los cálculos de

resistencia mecánica, el factor de seguridad se aplica principalmente de dos maneras:

- Multiplicando el valor de las solicitaciones o fuerzas que actúan sobre un elemento resistente por un coeficiente mayor a uno (coeficiente de mayoración). En este caso se calcula como si el sistema fuera solicitado en mayor medida de lo que se espera que lo sea en la realidad.

- Dividiendo las propiedades favorables del material que determinan el diseño por un número mayor que uno (coeficiente de minoración). En este caso se modela el material como si fuera peor de lo que se espera que sea.

En ambos casos el resultado es el mismo: un sobredimensionamiento del componente.

Este sobredimensionamiento se justifica por variadas causas, como por ejemplo: previsiones de desgaste o corrosión, posibles errores o desviaciones en las propiedades previstas de los materiales que se manejan, diferencias entre las propiedades tabuladas y las obtenibles en la realidad, tolerancias de fabricación o montaje, tolerancias por incertidumbre en las solicitaciones a que se someterá el elemento, la propia incertidumbre del método de cálculo, etc.

Los valores usados como factores de seguridad, por lo general, provienen de la experiencia empírica o práctica, por lo cual están tabulados y contemplados en las normas o la literatura, o bien se aplican según la experiencia personal del diseñador. En general, para el mismo tipo de elemento dependerán del tipo de uso o servicio que se le piense dar y de la posibilidad de riesgo derivada para usuarios y terceras personas. Por ejemplo, para una máquina de uso continuo se usará un factor de seguridad mayor que para una de uso esporádico.

En

resistencia de materiales se aplicarán diferentes coeficientes de seguridad dependiendo del uso del componente. Así, en el cálculo de dimensionamiento de la sección de un

cable para tender la ropa se utilizará un coeficiente de seguridad inferior al utilizado para ese mismo cable cuando se estudia su empleo para sustentar un ascensor.

En el caso típico el factor de seguridad se emplea en fórmulas donde aparecen características de los materiales:

límite elástico,

carga de rotura, etc.

Ejemplos de valores y criterios de uso

En el diseño de

aparatos a presión, en la norma AD-Merkblatter en el cálculo de espesores de chapas de aparatos a presión, se aplica un coeficiente de seguridad de 1,50 para presiones de

diseño, y un coeficiente de seguridad de 1,10 para presiones de prueba. La

tensión que toma la mencionada norma para los cálculos es la tensión de fluencia del material a la temperatura de trabajo. En este caso usamos el método 2, o sea, reducir la tensión a utilizar en los cálculos.

La norma ASME tiene publicadas tablas de las distintas tensiones admisibles para diseño en el ASME II, las que ya incorporan el coeficiente de seguridad, en este caso disminuyendo la tensión a utilizar en los cálculos. Como aproximación rápida se puede tomar un coeficiente de 4 dividiendo a la tensión de rotura del material.

En el caso del dimensionamiento de la pared de una tubería se suele aplicar, entre otros, un coeficiente de seguridad por corrosión del orden de 1,2. Al resultado del cálculo del espesor se lo multiplica por 1,2, obteniéndose un espesor mayor. En este caso utilizamos el método 1.

Ejemplo numérico

Supongamos el caso de un ascensor, en el que se indique como carga de uso una carga máxima de 320

kg ó 4 personas y que esté diseñado con un factor de seguridad de 1,5. Esto último será desconocido por el usuario por razones de seguridad.

Normalmente se evitará cargar el equipo con más de 4 personas. En el hipotético caso de que se monten 5 personas de 80 kg cada una, el ascensor estaría cargado con 400 kg. Pero como el coeficiente de seguridad es 1,5, realmente el ascensor aguantará perfectamente esa carga, de hecho aguantará 480 kg, por lo que le sobrarían 80 kg.

Si continuamos el razonamiento con 6 personas la carga sería igual a la teórica: 480 kg. En este caso no podemos afirmar con certeza si el equipo soportará la carga. Es posible que la máxima carga real sea menor a la máxima carga calculada, en cuyo caso fallará. También es posible lo contrario, y en ese caso no habrá problemas.

En este caso el coeficiente se ha aplicado sobre la carga máxima de rotura del dispositivo (método 2). Si el ascensor se cargase con 480 kg, que es su carga máxima calculada, los cables se romperían o estarían muy próximos a romperse. Al aplicar el coeficiente de seguridad dividiendo 480 por 1,5, obtenemos los 320 kg que son la carga de uso o de diseño.

Diseño civil

Construcción

En construcción las normativas europeas como

eurocódigo y diversas

normativas nacionales, preconoizan métodos de cálculo que involucran tanto factores de mayoración de la carga, como factores de minoración de la resistencia, siendo el coeficiente de seguridad global un valor dependiente de los factores parciales de mayoración y minoración mencionados.

Usualmente se emplea el

método de los estados límites para proyectar y justificar mediante cálculo una determinada edificación. Este método consiste en determinar posibles modos de fallo de un edificio, y fijar un valor valor probable (valor característico) de cierta magnitud que controla alguno de los posibles modos de fallo funcional o estructural. Por otra parte se determina el valor máximo de la misma magnitud que puede admitir la estructura proyectada, calculado a partir de sus características geométricas y las propiedades de los materiales con que está construido. La relación entre el valor probable y el valor máximo admisible está relacionado con el coeficiente de seguridad.

Esto se puede ilustrar si se considera un ejemplo concreto, como por ejemplo el valor de la presión del viento sobre una fachada de un edificio

pW. Esta magnitud es una

variable aleatoria que para cada instante de tiempo tendrá un valor diferente, cuando no sople viento será cero o un valor muy pequeño, y cuando existan fuertes vientos alcanzará un valor más grande. La presión del viento podrá caracterizarse mediante una

distribución de probabilidad. El valor "probable" o valor característico

pW, k se define como el valor tal que:

Es decir un valor que con un 95% de probabilidad no será superado (obsérvese aún 1 de cada 20 días el valor de la presión ejercida por el viento superará ese valor probable). En esas condiciones se define el valor de cálculo o valor de dimensionado bajo la acción como:

Este último valor será rebasado con una probabilidad muy pequeña, si el coeficiente de mayoración se escoge adecuadamente. Por otra parte, los métodos de la

resistencia de materiales permiten calcular cuanta carga de viento es capaz de resistir una estructura en perfecto estado y construida con materiales en perfecto estado con una resistencia específica. Si se admite que por factores aleatorios y esencialmente imprevisibles el material no está en perfectas condiciones o pueda resultar algo menos resisten de lo previsto, se define la capacidad última de la edificación como:

En este caso el coeficiente de seguridad global se estima como:

Taludes

En el caso de los

taludes el factor de seguridad se calcula con la fórmula:

siendo

Fc=

cohesión por el área de tierra susceptible de caer.

w el

peso sobre el talud.

u la

presión intersticial provocada por el agua.

φ el

ángulo de fricción interna.

α el ángulo previsible de desplazamiento.

Diseño eléctrico

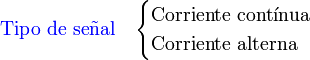

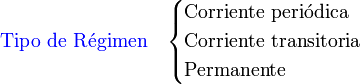

En una instalación eléctrica típica las magnitudes básicas son la intensidad de la corriente que recorrerá cada tramo de la misma y la potencia consumida. En principio bajo concidiones ideales previstas esas dos magnitudes tendrán valores concretos, sin embargo, debido a situaciones excepcionales de uso alguna de esas dos magnitudes puede estar temporalmente por encima del valor previsto. Eso puede conducir a riesgos tanto sobre los componentes de la propia instalación como riesgos para las personas en contacto con la instalación.

Para reducir esos riesgos, las instalaciones han sido proyectadas, calculadas y dispuestas de manera que puedan resistir intensidades y potencias ligeramente superiores a las condiciones esenciales de uso. Eso permite que aun cuando extraordinariamente se someta la instalación a condiciones de uso algo más rigurosas de las usuales dicha instalación responda adecuadamente, al existir un margen de seguridad adicional dado por los coeficientes de seguridad usados

Útiles e instrumentos

Útiles e instrumentos